- ДАВЛЕНИЕ

-

PB8300CNG2

-

02PB8300CNM

-

Датчик перепада давления PB8330

-

PB83 высокотемпературная устойчивая зажатая полностью плоская мембрана

-

PB8301CNM

-

PB8100CNM

-

PB8101CdM огнестойкий тип

-

Монокристаллический кремний 2

-

Взрывозащищенный тип 2

-

PB8200 Водонепроницаемый

-

PB3030CI

-

.png)

Тип подводной установки PB8400 (с воздуховодом)

-

Тип нержавеющей стали PB8200CNM1

-

Медный корпус с прямым выводом

-

Реле давления на выходе

-

- ТЕМПЕРАТУРА

-

SBWZ2461

-

SBWZ2468

-

SBWZ2464

-

SBWZ2467-2C

-

SBWZ2466

-

Двухканальный передатчик с пассивной изоляцией

-

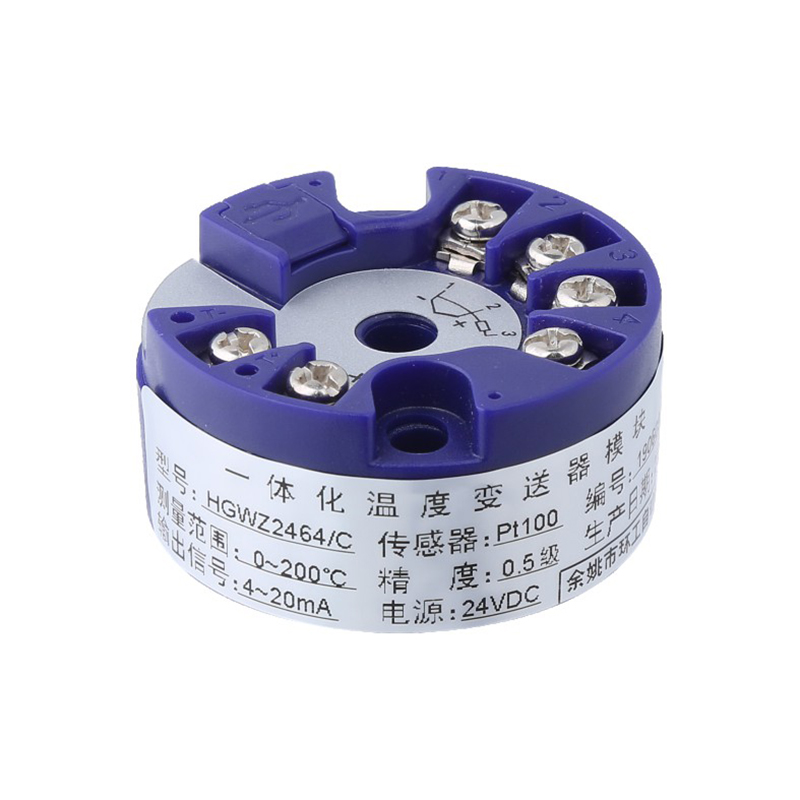

Малый и малый встроенный преобразователь температуры

-

Небольшой встроенный преобразователь температуры с точностью до нормальной температуры

-

Средне- и низкотемпературный тонкий и малый встроенный преобразователь температуры

-

Водостойкий встроенный датчик температуры с подвижной резьбой

-

Водонепроницаемый встроенный преобразователь температуры переменного диаметра

-

Встроенный преобразователь температуры для средних и высоких температур с переключателем рассеивания тепла

-

Тепловое сопротивление встроенный огнестойкий встроенный преобразователь температуры с резьбовым соединением

-

Взрывозащищенный поясной дисплей со встроенным датчиком температуры

-

Взрывозащищенный тип с подвесным ремнем дисплея

-

Термическое сопротивление свинцового типа

-

Термическое сопротивление крепления свинцовой резьбы

-

Термическое сопротивление кольцевого типа

-

- УРОВЕНЬ

-

Тетрафторкоррозионный тип PB8100CNF

-

Погружной уровнемер 1

-

Погружной уровнемер PB8600

-

Погружной уровнемер PB8601

-

Погружной уровнемер PB8600

-

Погружной уровнемер PB8600

-

Погружной уровнемер PB8600

-

Погружной уровнемер PB8600

-

PB8300CNM

-

PB83 Высокотемпературный зажим, полностью плоская пленка

-

Датчик перепада давления PB8330

-

PB8200 Водонепроницаемый

-

PB8100CNM

-

PB8101CdM огнестойкий тип

-

Реле давления

-

Взрывозащищенный тип 2

-

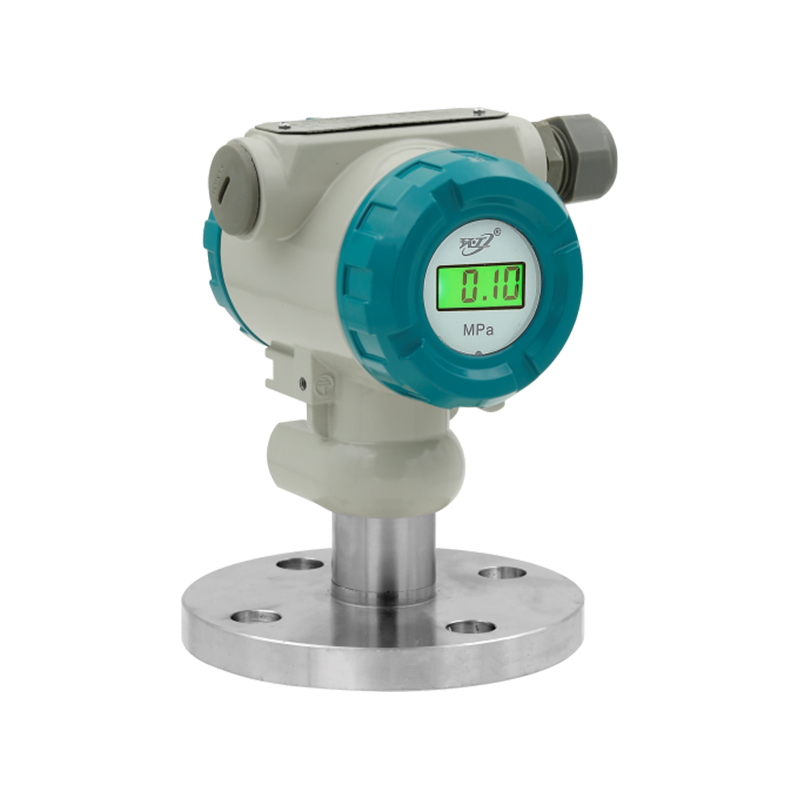

Фланцевый преобразователь уровня жидкости

-

Ультразвуковой датчик уровня

-

Радарный уровнемер

-

SBFZ Поплавковый уровнемер

-

- РАСХОДОМЕР

- ДРУГИЕ

.jpg)

英语

英语 俄语

俄语